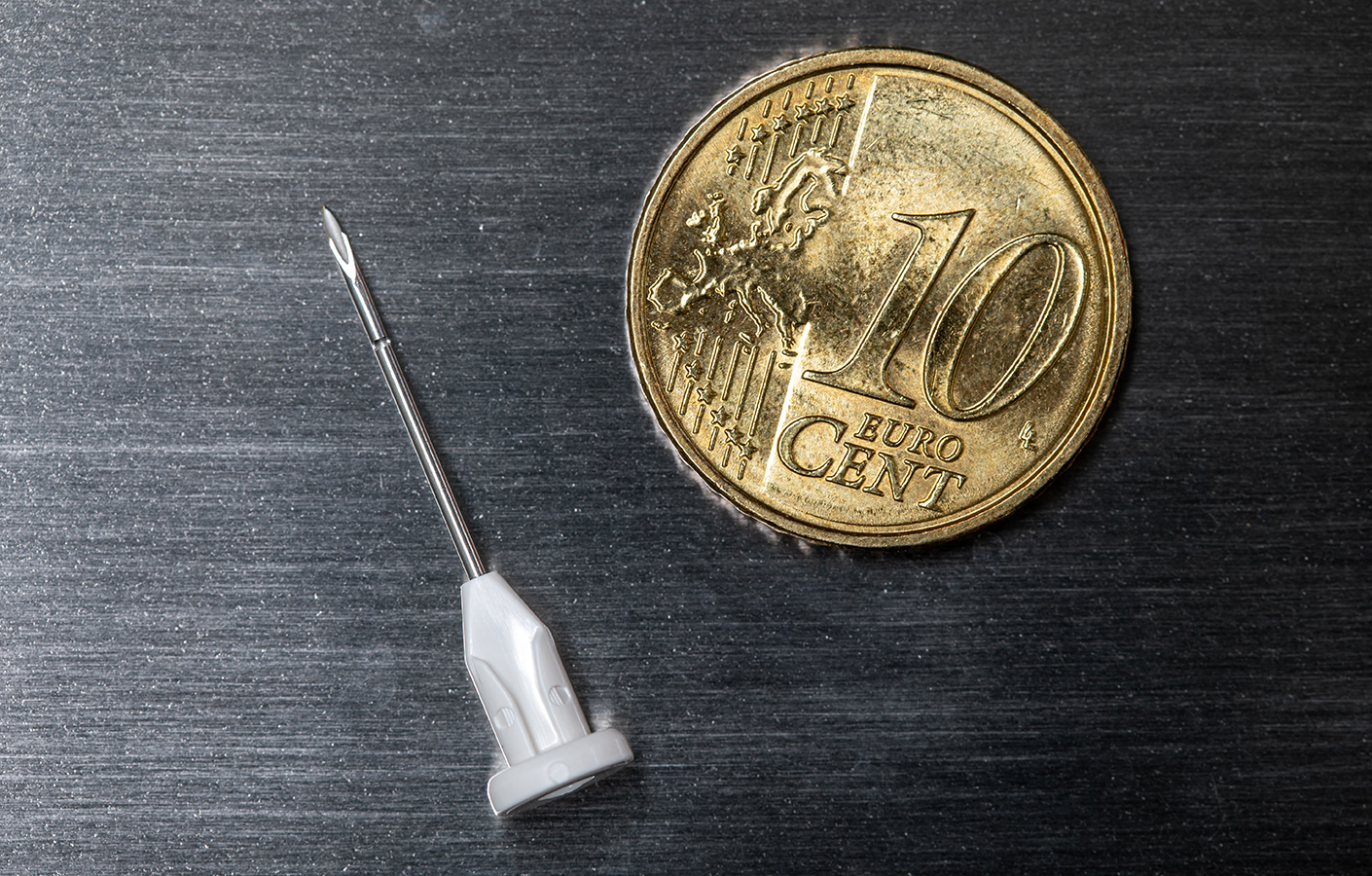

L'impianto per la produzione di aghi descritto fa parte di una linea produttiva integrata per la realizzazione di applicatori monouso in oftalmologia. La soluzione IMSTEC dispone di due linee produttive identiche per realizzare le quantità richieste.

Le cannule convogliate vengono ulteriormente lavorate nelle seguenti fasi:

01

Separazione in magazzini di singolarizzazione

02

Posizionamento tramite unità di rotazione davanti a un sensore

03

Stampaggio a iniezione

04

Pulizia e misurazione su un primo tavolo rotante di indicizzazione

05

Pulizia e verifica ottica del canale con più telecamere su un secondo tavolo rotante di indicizzazione

06

Rotazione degli aghi in posizione verticale

07

Verifica ottica della rettilineità, di eventuali danni alla punta e allo smusso degli aghi e di eventuali contaminazioni, utilizzando più telecamere

08

Trasferimento dei pezzi OK a un altro impianto per la lavorazione successiva

Informazioni su IMSTec

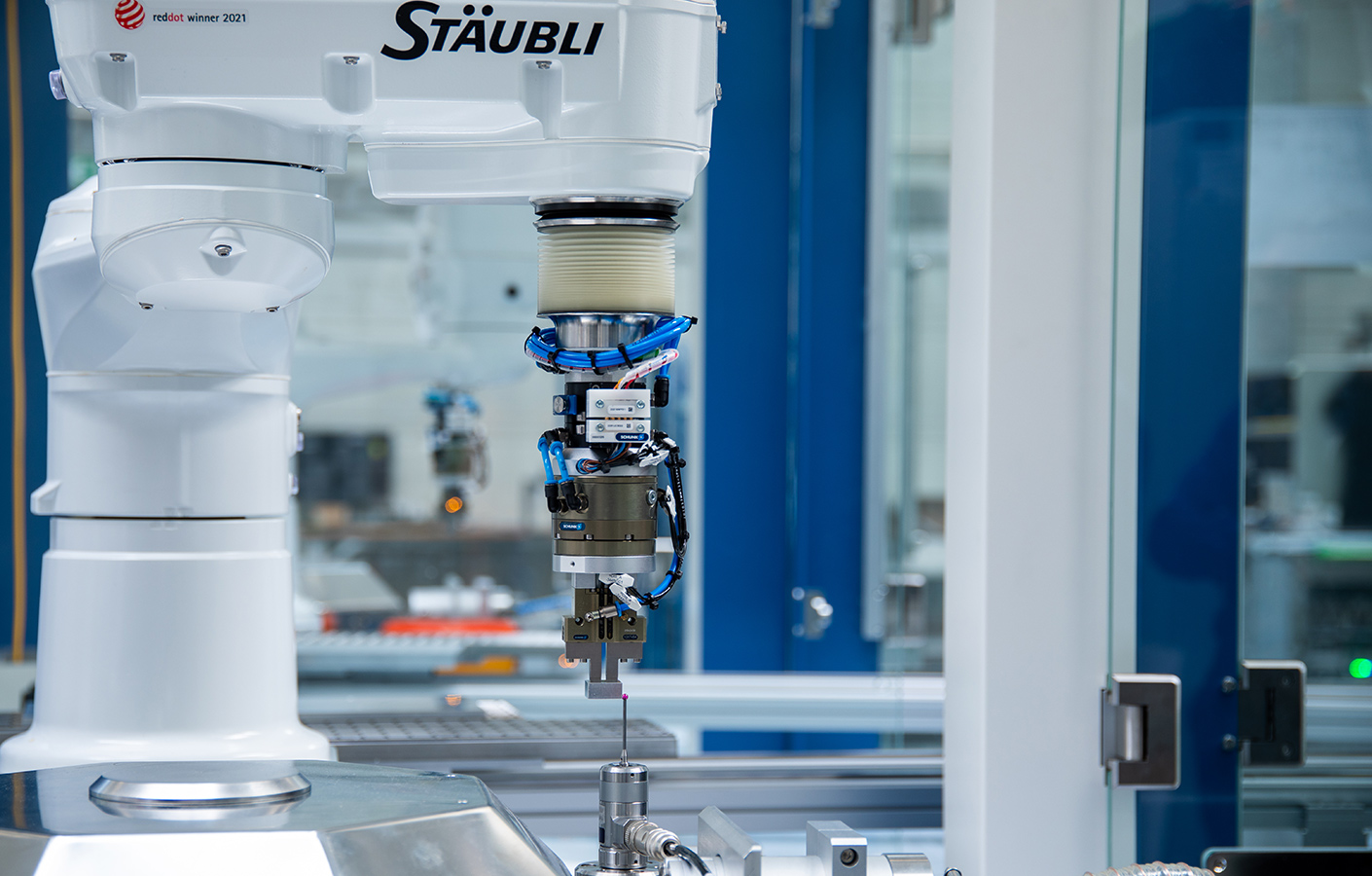

IMSTec GmbH ha sede a Klein-Winternheim, vicino a Mainz, nella Renania-Palatinato (Germania). Come costruttore di macchine speciali, il suo fiore all'occhiello sono le linee di produzione completamente automatizzate, in particolare per la tecnologia medicale e farmaceutica ma anche per l'industria dei semiconduttori. IMSTec punta sulle soluzioni robotiche per l'allestimento degli impianti, che offrono il grado di flessibilità indispensabile per affrontare i compiti e le sfide speciali dei singoli progetti. Grazie allo sviluppo di modelli 3D, l'utilizzo dei robot può essere preparato fin nei minimi dettagli già durante la fase di sviluppo e progettazione.

IMSTec GmbH

Auf dem Langloos 10

55270 Klein-Winternheim

+49 6136 99441 10

info@imstec.de

www.imstec.de

Informazioni su ITG

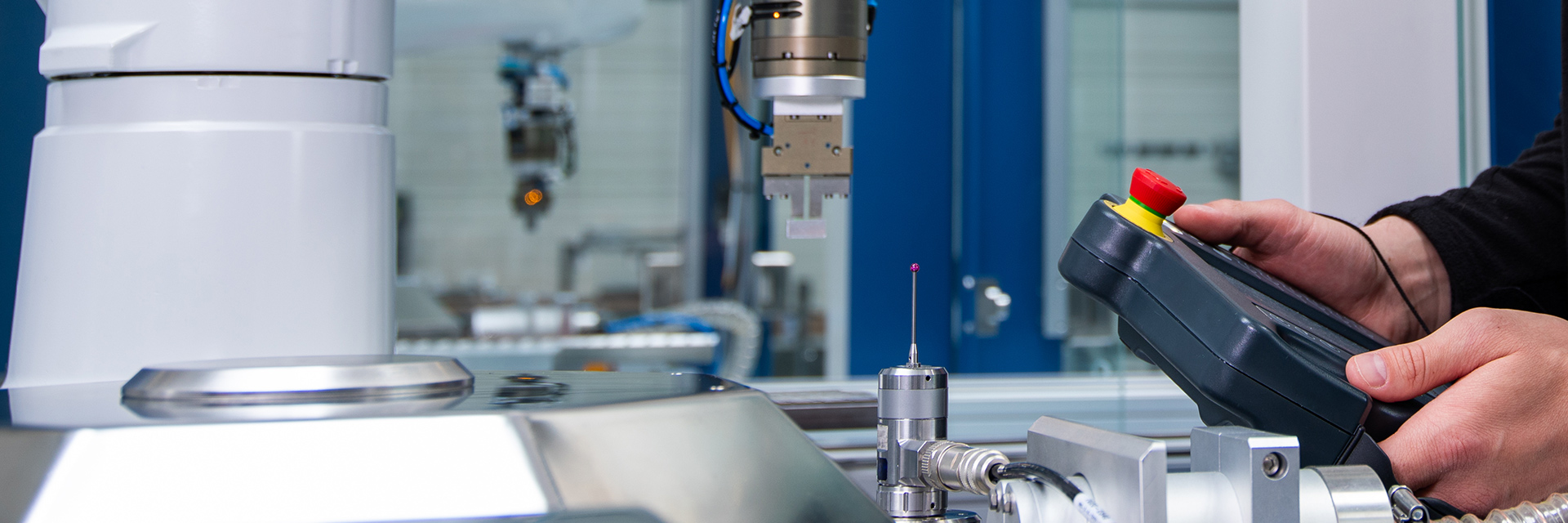

A Bayreuth, in Germania, il team di ITG Innovative Technologies GmbH si dedica all'ottimizzazione degli impianti di produzione con robot. Oltre a servizi di consulenza completi e a numerosi altri servizi relativi alla robotica, l'azienda offre anche il sistema di misura intelligente iMS per la diagnostica completamente automatica e la calibrazione autonoma dell'intera cella robotica.

Informazioni su iMS

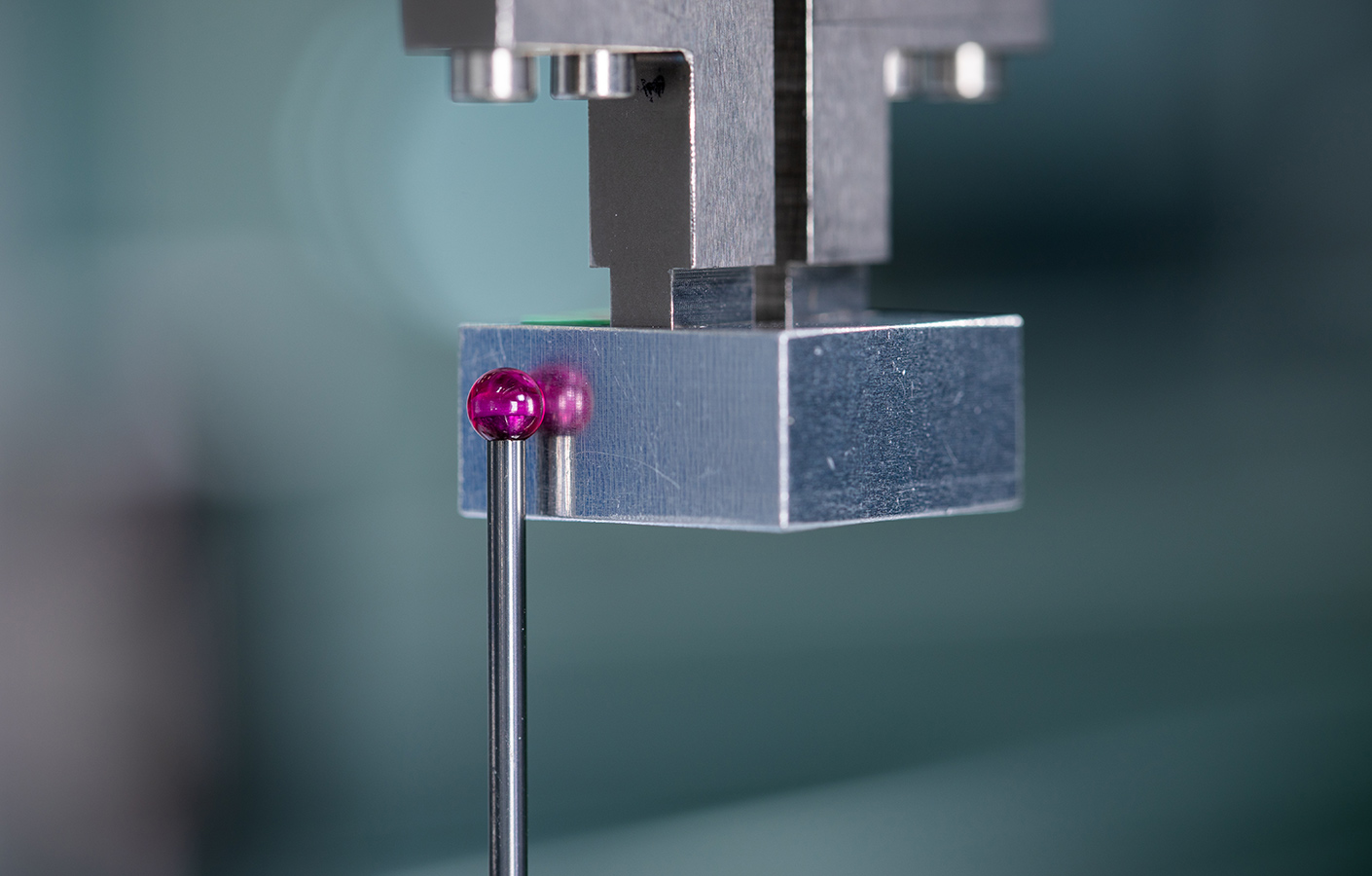

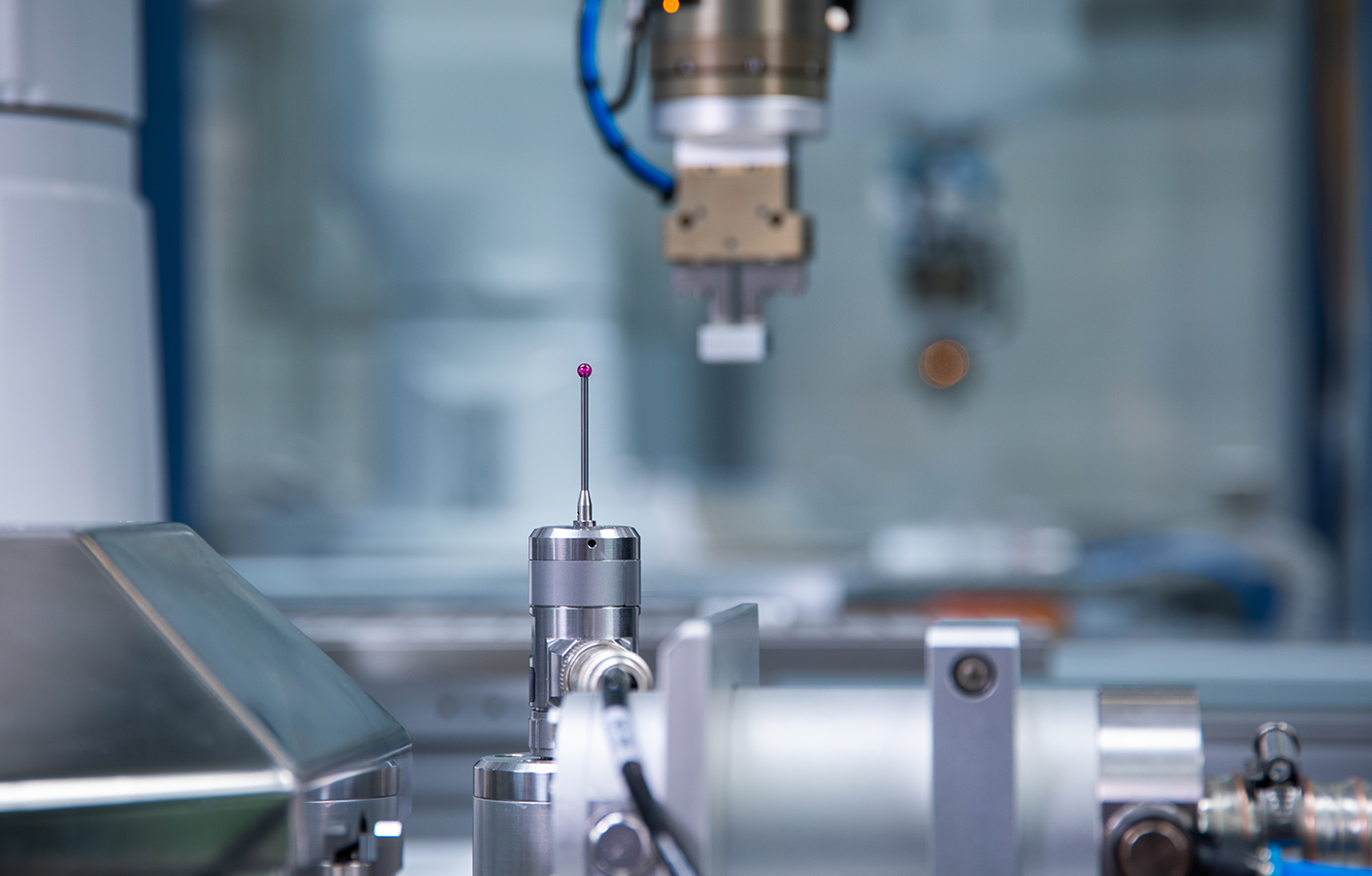

iMS è un sistema di misura in linea per la calibrazione di robot articolati a 6 assi e robot SCARA, di varie cinematiche speciali e di assi esterni. Le sue funzionalità includono:

- Analisi dei robot, compresi gripper, e ottimizzazione con la semplice pressione di un pulsante senza richiedere conoscenze specialistiche

- "Teaching“ automatico dell'applicazione dei robot

- Test e correzione automatizzati della cinematica dei robot, del gripper e della periferia della cella robotizzata in seguito a collisioni, usura o sostituzione dei robot

- Valutazioni per la manutenzione predittiva

- Localizzazione esatta degli errori nell'area di lavoro

ITG Innovative Technologies GmbH

Spinnereistraße 5a

95445 Bayreuth

+49 921 786 303-700

info@i-t-gmbh.com

www.i-t-gmbh.com